Generatore di vapore

Un generatore di vapore è un'apparecchiatura che realizza il riscaldamento isobaro di un liquido provocandone l'ebollizione, in modo continuo ed in condizioni controllate per impiegarlo come vettore energetico. Un generatore di vapore può utilizzare diverse fonti di energia, ad esempio: combustibile, energia solare, energia nucleare o un fluido esausto (come nel caso dei ciclo combinato e della cogenerazione). La caldaia è la parte del generatore di vapore a combustione (che coincide fisicamente ma non concettualmente con il combustore[non chiaro]) in cui il liquido utilizzato (in genere acqua) viene riscaldato ma non vaporizzato.

Classificazione

Come visto, si possono classificare i generatori secondo:

- il vettore energetico impiegato per la generazione (combustione, nucleare, solare) e la dipendenza della sua disponibilità dalla generazione (apposito o cogeneratore)

- il tipo di partizione (generatore a tubi d'acqua/generatore a tubi da fumo)

- la circolazione naturale, assistita o combinata, o forzata del fluido.

- il contenuto di fluido in rapporto alla superficie di riscaldamento (grande volume 130÷250 l/m³, medio 70÷130 l/m³, piccolo <70 l/m³)

- il tipo di tiraggio (atmosferici, pressurizzati, in depressione)

- la portata di vapore

- mobilità dell'installazione (fissa, semifissa[1], locomobile[2], locomotiva[3])

- la pressione massima di esercizio (bassa pressione <1 bar, media 1÷15 bar, alta 15÷100 bar, altissima >100 bar[4])

Storia

La eolipila rappresentava di fatto un assieme protoGeneratore - protomotore a vapore. La sfera di Eliogabalo non ebbe seguito pratico, né vi furono tentativi concreti di sfruttare il vapore fino al tardo XVII secolo; le ragioni vanno rintracciate nell'abbondanza di manodopera a basso costo (servitù) e mancata esigenza di alta potenza e di combustibile adatto ed economico (il legno ha bassissimo potere calorifico per cui non è adatto alla generazione di vapore se non con particolari accorgimenti, relativamente più recenti).

Nel XVIII secolo questi fattori cambiano e il vapore comincia ad essere impiegato come vettore energetico avviando la tecnologia dei generatori a combustione, la prima e ancor oggi più diffusa, in particolare impiegando il combustore a letto fisso. La caldaia era allora un recipiente metallico, di solito cilindrico posto su una fiamma esterna a carbonella, con uscita su cui agisce una contropressione controllata, sviluppato a partire dal semplice modello della pentola a pressione, ma la nascita delle tecnologia avviene con il passaggio alla fiamma interna con la caldaia Cornovaglia, che prende il nome dalla omonima regione inglese, a immersione e quindi grande volume d'acqua, la cui struttura è sostanzialmente simile ai moderni scaldabagno domestici. Con l'apice dell'impiego della tecnologia tra la fine del XVIII e l'inizio del XIX secolo, l'esigenza dell'aumento della superficie di scambio determinò la transizione a sistemi a tubi di fumo che consentivano peraltro un migliore controllo del moto convettivo del medio volume d'acqua, il cui impiego più importante fu sicuramente nelle locomotive a vapore. Il limite principale rimaneva la sicurezza dell'impianto, che in sovraccarico tendeva ad esplodere per le elevate pressioni che si raggiungevano nell'acqua.

Nel 1867 Babcock e Wilcox superarono il problema invertendo la partizione: all'interno dei tubi, anziché i fumi di combustione, veniva fatta circolare l'acqua da vaporizzare, con migliore coefficiente di scambio termico e maggiori superfici di scambio poiché la circolazione del liquido poteva avvenire a parità di perdita di carico in più tubi più piccoli e più tortuosi. Inoltre pur funzionando sostanzialmente a circolazione naturale, permetteva un maggiore irraggiamento diretto del focolare. Si riduceva perciò globalmente il rapporto volume potenza complessivo; ulteriori vantaggi erano un avviamento molto più rapido per via della presenza di meno liquido, e le dimensioni minori delle parti a pressione, che venivano così ad avere minori spessori (da qui il nome non esplodente).

Vennero quindi sviluppati i generatori a circolazione forzata, il cui primo grosso rappresentante fu il La Mont, tecnologia oggi imprescindibile e universale. L'evoluzione dei generatori fu quindi legata fino alla metà del XX secolo all'evoluzione dei combustibili fossili, con una transizione ai combustibili liquidi nel passaggio dalla carbochimica alla petrolchimica, che comportò lo sviluppo della tecnologia dell'iniezione e il passaggio allo scambio per irraggiamento che caratterizza i combustori contemporanei. Lo sfruttamento pacifico dell'energia nucleare ha comportato una riprogettazione specifica del generatore e un enorme impulso al suo controllo: nel reattore nucleare ad acqua bollente funziona direttamente col circuito primario, mentre nel reattore nucleare ad acqua pressurizzata, e nel reattore nucleare al piombo col secondario o terziario. Infine la tecnologia del solare termodinamico rende accessibile oggi la generazione di vapore anche su scala inferiore, oltre all'impiego per semplice riscaldamento.

Generatore a combustione

Nel generatore a combustione il combustore si affaccia sulla camera di combustione, solitamente un combustore a letto fluido, e non può quindi mai essere uno scambiatore a miscela. Nel caso di combustori a solido è prevista una camera, detta cinerario sottostante in cui si accumulano le ceneri di combustione e da cui queste vengono estratte ed è solitamente a pressione inferiore all'atmosferica se non funziona a bruciatore.

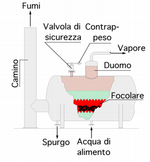

- il duomo (fig. 1), specifico dei generatori a tubi da fumo, che è di fatto una camera di calma nella parte alta del generatore in cui si ottiene una separazione per gravità del vapore (leggero) dalle goccioline d'acqua (pesanti) che vengono trascinate dal vapore stesso.

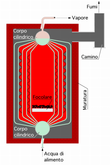

- il corpo cilindrico (fig. 3 e 4), che nei generatori a tubi da fumo è l'involucro contenente il generatore stesso; in quelle a tubi d'acqua ve ne è di norma due o più, uno inferiore avente la funzione di collettore dell'acqua calda non vaporizzata per favorirne il moto convettivo, e uno o più superiori, dei quali in uno avviene l'evaporazione dell'acqua (e la separazione delle gocce trascinate), e gli eventuali altri hanno funzione simile a quello inferiore. Nei generatori a tubi da fumo, la funzione del corpo cilindrico superiore è compiuta dal duomo (vedi sopra). Nei generatori di tipo marino a tubi d'acqua è comune porre due corpi cilindrici inferiori e uno superiore, a causa del limitato ingombro in altezza che rende più difficoltoso il moto convettivo.

- il vaporizzatore (non presente nei generatori tipo Cornovaglia), ossia un assieme di tubi che collegano, nei generatori a tubi da fumo il focolare al camino, e in quelle a tubi d'acqua i corpi cilindrici. Il fascio tubiero ha la funzione di aumentare per quanto possibile la superficie di scambio tra fumi e vapore saturo.

- il camino, condotto esterno di evacuazione dei fumi di combustione esausti.

Oltre a questi componenti di base, si distinguono altre parti essenziali:

- la muratura (vedi fig. 4), un'opera edile solitamente non portante, e costituita da strati diversi di materiali fittili: uno strato di laterizio detto refrattario, resistente alle temperature elevate presenti in Generatore, e in particolare all'ossidazione; uno strato di laterizio o di costituzione diversa, detto isolante o coibente, avente la funzione di evitare le dispersioni di calore all'esterno, e infine, eventualmente, uno strato di finitura portante che può essere a volte sostituito da pannelli metallici o altre coperture. nei generatori a tubi d'acqua, la muratura comprende anche le chicanes interne destinate a definire il giro dei fumi (vedi fig. 4);

- le portelle di ispezione o modernamente passi d'uomo hanno lo scopo di evacuare le ceneri o la semplice ispezione visiva

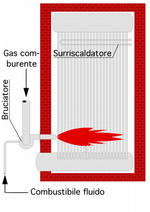

- il surriscaldatore (vedi fig. 5). Per comprenderne la funzione, si deve considerare che il generatore come finora descritto produce vapore d'acqua alla temperatura di ebollizione, cioè saturo; se la generazione è ben fatta il vapore è saturo secco, ha cioè assorbito tutto il calore latente di vaporizzazione possibile. Ma il vapore saturo è adatto solo alla fornitura di calore per condensazione; se inviato in turbina, sarà allo scarico saturo umido e quindi permetterà salti di pressione relativamente bassi. Si fornisce allora ulteriore calore al vapore saturo, in modo di aumentarne la temperatura a pressione costante. Nelle grandi generatori condizioni normali di fornitura del vapore sono dell'ordine di 250 bar (25 MPa) a 600 °C (873 K). Per raggiungere queste temperature non è possibile sfruttare la sola conduzione attraverso i fumi, e i tubi del surriscaldatore lavorano principalmente per convezione e in parte irraggiamento, sono disposti cioè a vista della fiamma ma non vi sono esposti direttamente come i tubi vaporizzanti poiché il vapore non è in grado di drenare bene il calore come l'acqua e tubi di vapore esposti a fiamma arrostirebbero;

- l'economizzatore. Allo scopo di ridurre il consumo di combustibile, si cerca di recuperare anche il calore residuo a bassa temperatura, attraverso apparecchi detti appunto economizzatori. Questi consentono in pratica il preriscaldamento dell'acqua di alimento e dell'aria comburente, in modo da ridurre il calore sensibile da fornire a questi, a scapito del calore usato per la vaporizzazione.

Regolazione

Un particolare tipo di regolazione del livello di liquido nel corpo cilindrico di un generatore di vapore è la cosiddetta regolazione a tre elementi. Le tre variabili controllate (che rappresentano appunto i tre elementi) sono: il livello stesso, la portata di vapore e la portata di acqua di alimento. In effetti per generatori poco spinte basterebbe il controllo del solo livello, ma un particolare fenomeno fisico può richiedere fino a tre elementi per avere un'ottima regolazione del livello stesso. Accade infatti che per elevate richieste di vapore da parte delle utenze a valle Generatore, la pressione nel corpo cilindrico cali repentinamente aumentando altrettanto repentinamente l'evaporazione dell'acqua. Tale effetto si traduce nella formazione di grandi bolle di vapore all'interno del liquido, con conseguente aumento apparente del livello all'interno del corpo cilindrico. Tale fenomeno è ovviamente tanto più rilevante quanto meno elevato è il volume d'acqua nel corpo cilindrico e si esaurisce in un transitorio, dopo il quale le variabili tornano a regime se la richiesta di vapore torna stabile. Può accadere però, che in questo transitorio, proprio nel momento in cui la richiesta di vapore aumenta, l'ascesa apparente del livello di liquido nel corpo cilindrico induca la regolazione a diminuire la portata di acqua di alimento, inducendo così nel seguito un sostanziale abbassamento, alquanto rischioso, del livello. È per questo motivo che oltre a controllare il livello stesso, si affina la regolazione controllando anche la portata di vapore e facendo in modo che se questa aumenta vi sia un'azione correttiva sulla portata di acqua alimento (tramite inverter delle pompe o tramite valvola di regolazione) atta ad aumentarla e a compensare quindi l'apparente innalzamento del livello. È possibile quindi inserire un'ulteriore sofisticazione nella regolazione, controllando anche la portata di acqua alimento, ricordando infatti che, parlando di portate massiche, confrontando la portata di acqua alimento e la portata di vapore in uscita dalla Generatore è possibile effettuare un bilancio di massa del corpo cilindrico. Il controllo della pressione del vapore all'uscita del generatore dipende anche dalla regolazione della combustione, ovvero una regolazione combinata di portata olio combustibile (e gas se mista) e portata aria comburente.

Cogeneratore di vapore

Il cogeneratore o generatore a recupero utilizza fonti termiche a monte la cui disponibilità è indipendente dalla generazione. Per esempio possono sfruttare a valle il calore dei fumi della combustione dello zolfo per la produzione di acido solforico o quelli degli altoforni. Appartiene a questa categoria il tipo di generatore impiegato nel ciclo combinato, che riesce a produrre vapore a discrete pressioni (13 - 15 MPa) a partire dai fumi di un turbogas, sfruttabile da turbine da 120-150 MW per la produzione di energia elettrica.

Note

- ^ ovvero generatore monoblocco senza serbatoio

- ^ ovvero generatore monoblocco con serbatoio senza motore trainabili, utilizzati ad esempio in cantiere

- ^ integrata con un motore a vapore

- ^ Pierangelo Andreini e Fernando Pierini, La conduzione dei generatori di vapore, 7th, Hoepli, 2008, p. 891, ISBN 978-88-203-3953-1.

Bibliografia

- P. Andreini, F. Pierini, La conduzione dei generatori di vapore, Hoepli 2008, ISBN 9788820339531

- P. Andreini, F. Pierini, Generatori di vapore di media e piccola potenza, Hoepli 2009, ISBN 9788820342906

- Annaratone, Generatori di vapore, Maggioli 2011, ISBN 8838741492

- Negri di Montenegro, Bianchi, Peretto, Sistemi energetici, Pitagora editore, Bologna, 2009, ISBN 8837117612

- Bandera, La conduzione dei generatori di vapore, UNI Service, Trento, 2008, ISBN 9788861782792.

Voci correlate

Altri progetti

Wikizionario contiene il lemma di dizionario «caldaia»

Wikizionario contiene il lemma di dizionario «caldaia» Wikimedia Commons contiene immagini o altri file su caldaia

Wikimedia Commons contiene immagini o altri file su caldaia